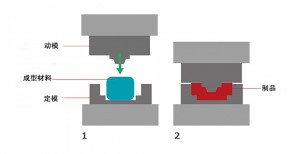

Kuru pres kalıplama yöntemi

alümina seramikkuru pres kalıplama teknolojisi, saf şekil ve 1 mm'den fazla duvar kalınlığı ile sınırlıdır, uzunluk / çap oranı 4∶1 üründen fazla değildir.Şekillendirme yöntemleri tek eksenli veya çift eksenlidir.Presin hidrolik, mekanik iki çeşidi vardır, yarı otomatik veya otomatik kalıplama olabilir.Presin maksimum basıncı 200Mpa'dır ve çıkış dakikada 15 ~ 50 parçaya ulaşabilir.

Hidrolik presin üniform strok basıncı nedeniyle, toz doldurma farklı olduğunda presleme parçalarının yüksekliği farklıdır.Ancak mekanik presin uyguladığı basınç toz dolum miktarına göre değişir, bu da sinterleme sonrası boyut küçülmelerinde kolaylıkla farka yol açar ve ürünlerin kalitesini etkiler.Bu nedenle kuru presleme işleminde toz parçacıklarının üniform dağılımı kalıp dolumu için çok önemlidir.Doldurma miktarının doğru olup olmadığı, üretilen alümina seramik parçaların boyutsal hassasiyet kontrolü üzerinde büyük etkiye sahiptir.Maksimum serbest akış etkisi, toz parçacıkları 60μm'den büyük ve 60 ~ 200 ağ arasında olduğunda elde edilebilir ve en iyi basınç oluşturma etkisi elde edilebilir.

Enjeksiyon kalıplama yöntemi

Derz dolgulu kalıplama, endüstride kullanılan en eski kalıplama yöntemidir.alümina seramik.Alçı kalıbının kullanılması, düşük maliyetli ve büyük boyutlu, karmaşık şekilli parçaların kolay şekillendirilmesi nedeniyle, enjeksiyon kalıplamanın anahtarı, alümina bulamacının hazırlanmasıdır.Genellikle akı ortamı olarak su ile ve daha sonra tamamen öğütme egzozundan sonra tutkal eritme maddesini ve bağlayıcıyı ekleyin ve ardından alçı kalıba dökülür.Alçı kalıbının kılcal tarafından suyun adsorpsiyonu nedeniyle, bulamaç kalıp içinde katılaşır.İçi boş enjeksiyon, kalıp duvarında adsorpsiyon bulamacı kalınlığı gerekli olana kadar, ancak fazla bulamacın da dökülmesi gerekir.Gövde çekmesini azaltmak için mümkün olduğunca yüksek konsantrasyonlu bulamaç kullanılmalıdır.

Organik katkı maddeleri eklenmelidir.alümina seramikbulamaç parçacıklarının yüzeyinde bir çift elektrik tabakası oluşturmak için bulamaç, böylece bulamaç çökelmeden stabil bir şekilde süspanse edilebilir.Ek olarak, vinil alkol, metil selüloz, aljinat amin ve diğer bağlayıcı ve polipropilen amin, Arap sakızı ve diğer dağıtıcıların eklenmesi gereklidir, amaç bulamacı enjeksiyon kalıplama işlemine uygun hale getirmektir.

sinterleme teknolojisi

Granüler seramik gövdeyi yoğunlaştırmanın ve katı malzeme oluşturmanın teknik yöntemine sinterleme denir.Sinterleme, kütüğün gövdesindeki parçacıklar arasındaki boşluğun giderilmesi, organik maddeden az miktarda gaz ve safsızlıkların uzaklaştırılması, böylece parçacıkların birlikte büyüyerek yeni maddeler oluşturma yöntemidir.

Ateşleme için kullanılan ısıtma cihazı genellikle bir elektrikli fırındır.Normal basınçlı sinterlemeye ek olarak, yani basınçsız sinterleme, sıcak pres sinterleme ve sıcak izostatik pres sinterleme.Sürekli sıcak presleme üretimi artırabilir, ancak ekipman ve kalıp maliyeti çok yüksektir, ayrıca ürünün uzunluğu sınırlıdır.Sıcak izostatik basınçlı sinterleme, her yönde tekdüze ısıtma avantajına sahip olan ve karmaşık ürünlerin sinterlenmesi için uygun olan basınç transfer ortamı olarak yüksek sıcaklık ve yüksek basınçlı gazı benimser.Üniform yapı nedeniyle malzemenin özellikleri, soğuk pres sinterlemeye göre %30 ~ 50 oranında artırılmıştır.Sıradan sıcak presleme sinterlemesinden %10 ~ 15 daha yüksek.

Gönderim zamanı: 12 Mayıs-2022